【PCB】プリント基板を徹底解説!基礎知識と製造工程の流れとは?

電子機器において必要不可欠な存在のプリント基板(PCB)。電子回路を作るうえで欠かせないコンポーネントです。プリント基板(PCB)は材質によって様々な種類があり、設計する回路に応じて使い分ける必要があります。知識を身につけておくことで、適切なプリント基板(PCB)を用いることにつながります。こちらでは、プリント基板の役割や種類、製造・実装方法などをご紹介いたします。

回路設計に関する基礎!プリント基板(PCB)とは?

回路設計というと、回路図を思い浮かべる方もいらっしゃるでしょう。プリント基板(PCB)を設計することも、回路設計において重要な役割です。まずはプリント基板(PCB)とは何か、そして用途別の種類についてお伝えします。プリント基板(PCB)の基本ですので、改めて確認しておきましょう。

プリント基板とはどのようなものなのか?

プリント基板は電子回路に欠かせないコンポーネント

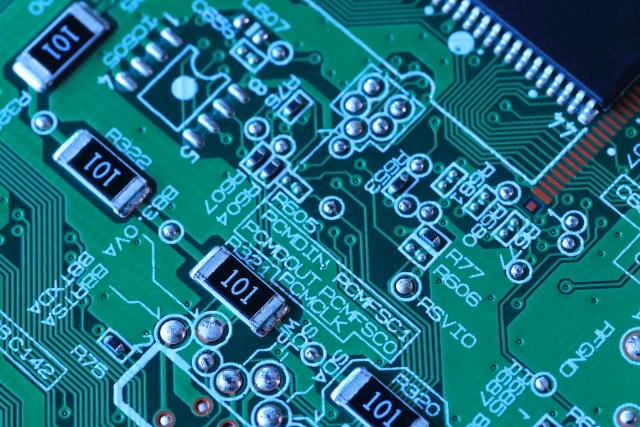

プリント基板(PCB)は、あらゆる電子機器に使われる電子回路の設計で欠かせない電子コンポーネントです。絶縁体の内部や表面に銅箔でパターンを形成し、その上にICやトランジスタ、抵抗などをはんだ付けすることで、電子回路としての機能を実現します。電子部品が実装されていないプリント基板を「PWB(Printed Wiring Board)」、電子部品が実装されたプリント基板を「PCB(Printed Circuit Board)」と呼びます。プリント基板(PCB)の役割は、部品の端子同士をパターンで接続し、電力を伝えることです。以前は、はんだ付けで同様の電子回路を作成していましたが、現在は多くのメリットを持つプリント基板(PCB)が用いられています。

プリント基板(PCB)のメリット

まず、電子回路の小型化が実現できることです。電子回路は年々大規模になり、複雑化しています。プリント基板(PCB)の内部や表面に縦横無尽にパターンを引くことで、最小限のスペースで複雑な配線を実装できます。また、大量生産に向いていることもメリットになります。一度プリント基板(PCB)の設計が完了すると、そのデータを使って簡単に大量生産できるようになります。エッチング装置や露光装置など、製造設備も充実しています。

さらに、プリント基板(PCB)にはパターンが内蔵されているので、部品を実装してはんだ付けするだけで、製造が完了する点も大量生産において見逃せないポイントです。接続部分に塗るはんだペーストやはんだを溶かすリフロー装置、部品を高速で実装するマウンターなどにより、部品実装工程も大量生産に対応しています。

【プリント基板(PCB)製造・部品実装の基礎知識】プリント基板(PCB)の種類

プリント基板(PCB)は材質や構造によって様々な種類があります。「リジット基板」と「フレキシブル基板」に大きく分けられますが、絶縁層の材質でプリント基板(PCB)を分類すると以下のようになります。

ガラスエポキシ基板

リジット基板の1種で、ガラス繊維を編んだガラス布にエポキシ樹脂をしみ込ませたものです。現在、最も多く利用されている基板で、多層基板のほとんどがガラスエポキシ基板だと思ってよいでしょう。耐久性や難燃性が高く、電気的特性にも優れています。一方で加工は難しく価格も高いので、使用する際はしっかりとした設備が必要になります。

紙フェノール基板

紙を基材に、フェノール樹脂を含浸させたリジット基板です。最も古くから使われている基板で、安価で加工しやすいというメリットがあります。ただし、耐久性や電気的特性は劣っており、信頼性が求められる用途では使用できません。簡単な構造の片面基板で主に利用されています。

ガラスポリイミド基板

ガラス布にポリイミド樹脂を含浸させたリジット基板です。ポリイミドはもともと、航空宇宙用途で開発されました。数ある樹脂の中でも強度と耐熱性に優れており、絶縁性も高いのが特長です。高い耐熱性を要求される場面で利用されます。

テフロン基板(フッ素基板)

テフロン基板は、ガラス布基材にフッ素樹脂(テフロン)を含浸させたリジット基板です。テフロンは比誘電率や誘電正接が低く、高周波特性に優れているため、高周波信号を使用する基板で多く利用されています。加工性が悪く高価ですが、不燃性で吸湿性が少なく、化学安定性も非常に高いので、信頼性が求められる場面で利用されています。

フレキシブル基板

フレキシブル基板は、ポリイミドやポリエチレンテレフタレートなどの薄い絶縁体を基材として、エポキシ樹脂やアルミナ樹脂などを含浸しています。柔軟性の高さを活かし、折ったり曲げたりできるのが最大の特徴です。スペースが最小限ですむため、小型化が求められる電子機器には欠かせない存在です。

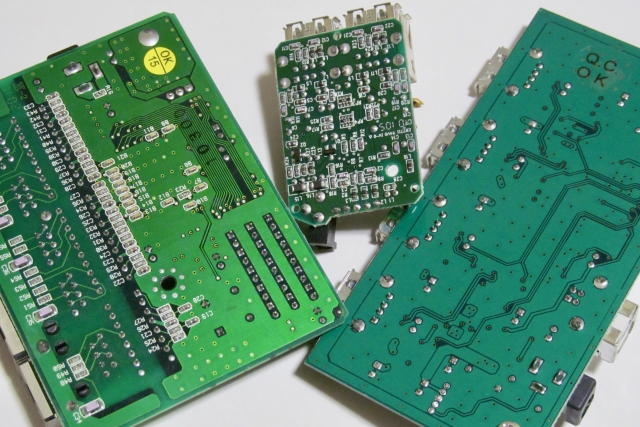

プリント基板(PCB)の層構成としては以下のとおりです。

片面基板

プリント基板の表裏の片側のみ銅箔があり、配線も片側のみになります。表面実装部品は銅箔面に実装、リード部品は銅箔面の裏側に実装できます。

両面基板

プリント基板の表裏に同箔があり、配線は表裏面にできます。表面実装部品やリード部品は表裏面のどちらでも実装できます。

多層基板(4層~)

プリント基板の表裏に同箔があり、配線は表裏面にできます。内層に2面(4層基板は2面)以上の銅箔があるので、表裏+内層に配線ができます。

ビルドアップ基板

プリント基板で多層基板を製造するときは各層をドリルで貫通して接続します。しかし、それでは特定の層のみを接続できず、基板面積が大きくなってしまいます。そこで、特定の層のみをレーザーで穴あけするビルドアップ工法が考案されたのです。ビルドアップ工法で製造した基板をビルドアップ基板といい、小型化が求められる電子製品で特に利用されています。

プリント基板製造から実装・検査の流れ・気になる市場動向は?

電子機器に不可欠なプリント基板を設計するにあたり、押さえておきたいのが製造工程です。製造の流れに焦点を当てることで、基板の種類に応じた工程を選択できます。こちらでは、データ変換や実装、検査などプリント基板の基本的な製造の流れをご紹介いたします。また、今後の市場動向についても併せてチェックしてください。

プリント基板(PCB)製造 部品実装・検査までの基本的な流れ

1.CADデータの変換

基板設計で作成したCADデータを、製造工程で使えるように編集します。このデータをCAM(Computer Aided Manufacturing)と呼びます。

2.基板への穴あけ

基板に取り付け穴やスルーホールを作ります。ドリル加工が一般的ですが、最近は微細化に伴ってレーザー加工を行うメーカーも増えています。プリント基板(PCB)の加工で最も時間がかかる工程で、加工費も高いです。穴のサイズを大きくし、数を減らすことでコストの低減を図れます。

3.銅箔パターンの形成

基板に銅箔を形成し、パターンを作成します。基板全体に銅メッキを施し、ドライフィルムを貼りつけます。その上から感光性のあるレジスト剤を塗布し、露光、硬化させ、薬剤で銅メッキを除去します。レジストが付いた部分の銅メッキだけが残り、パターンが形成された基板に仕上がります。最後にドライフィルムを剥がしてパターン作成は完了です。多層基板の場合、上から絶縁層を圧着して同じ工程を繰り返します。

4.ソルダーレジストの形成

基板表面に銅箔パターンが露出している状態だと絶縁被膜がなく、銅箔同士がショートする、表面に金属片やはんだが付いてショートするなどの問題が生じます。そこで、銅箔パターンを保護して不良を起こさないよう、絶縁被膜であるソルダーレジストを塗布します。パターン形成で使用したレジストとは異なり、ソルダーレジストは製品になった後もずっと貼り付いたまま基板を保護し続けます。

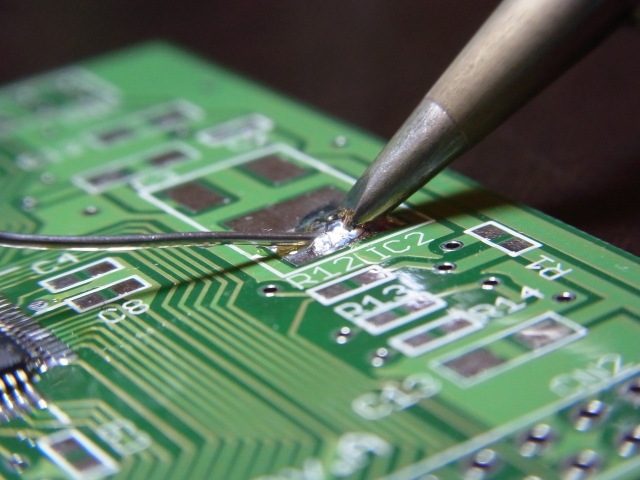

5.はんだ付け

部品を実装するため、はんだを基板に塗布します。高温に熱したはんだ槽に基板を投入し、高温・高圧の熱風を吹き付けてはんだを均一に塗布します。レジスト層には塗布されないので部品実装部分にのみ、はんだを塗布することが可能です。はんだを塗布しておけば、部品を乗せて基板を熱するだけで簡単に部品実装ができます。部品実装部分の金属皮膜を酸化から守る意味もあります。

6.検査

プリント基板(PCB)の製造が完了したら、配線が正しく形成されているか検査します。テストピンを導通部分に当てて、回路のオープンショートをチェックする工程、目視や画像認識カメラを使った品質・欠陥チェックの2通りがあります。

7.基板へ部品実装

上記はPWBの製造工程であり、ここからは実装されたプリント基板であるPCBの製造工程になります。PWB上には、はんだが塗布されているので、電子部品を載せてはんだを溶かせばすぐに部品実装が完了します。マウンターでPWB上に電子部品をすべて載せた後、リフロー炉に入れてはんだを溶かし、一気にすべての部品を接続できます。裏面にも部品を実装する場合、基板をひっくり返して同じ工程を繰り返します。ただし、裏面に部品実装するのは難しく、価格も高くなります。PCB設計においては可能な限り、片面に部品を搭載することをおすすめします。

8.プリント基板の検査

PCBの製造が終わったら、部品が正常に接続されているか再度検査します。こちらも導通検査と目視確認の2工程に分かれています。

プリント基板(PCB)は以上のような流れで製造されます。フレキシブル基板も基本的な構造は同じですが、接着剤や補強材を追加で使用する場合もあります。

プリント基板のリサイクルと環境への影響

プリント基板(PCB)のリサイクルは、環境保全において重要なテーマです。一般的に、基板は金属とプラスチックの複合材料であり、これらを適切に分離・処理することが求められます。特に、基板には有害な物質(例:鉛、水銀)も含まれる場合があり、そのまま廃棄すると環境に悪影響を及ぼす可能性があります。リサイクルプロセスでは、まず基板を粉砕し、次に金属とプラスチックを分離します。その後、有用な材料は再利用され、有害物質は適切に処理されます。このようにして、リサイクルを通じて環境負荷を低減することが可能です。

プリント基板の耐久性と寿命

プリント基板の耐久性は、その用途や環境条件に大きく依存します。一般的に、高温や湿度、振動などの厳しい環境で使用される基板は、特に耐久性が求められます。耐久性を高めるためには、材料選定、設計、製造工程などが重要です。例えば、ガラスエポキシ樹脂は高い耐熱性と耐湿性を持っています。また、多層基板は、一般的に単層基板よりも耐久性が高いです。適切な設計と製造を行うことで、基板の寿命を延ばすことが可能です。

プリント基板のカスタマイズ

特定の産業や用途に特化したプリント基板のカスタマイズは、製品の性能を最大限に引き出す鍵です。例えば、医療機器や航空機、自動車など、特定の要件を満たす必要がある場合、標準的な基板では不十分である可能性が高いです。このような場合、基板の形状、サイズ、素材、レイヤー構造などを特別に設計することで、高い性能と信頼性を確保します。カスタマイズには時間とコストがかかる場合もありますが、その価値は高いものがあります。

プリント基板の品質管理と認証

品質管理は、プリント基板製造において非常に重要なプロセスです。多くの場合、ISO 9001などの国際規格に基づいて品質管理が行われます。これには、材料の検査、製造工程の監視、完成品のテストなどが含まれます。また、特定の産業で使用される基板には、さらに厳格な認証が求められる場合もあります。例えば、航空機や医療機器に使用される基板は、それぞれの産業団体や規制機関からの認証を受ける必要があります。

プリント基板の故障診断と修理

プリント基板が故障した場合、その原因を特定し、適切な修理を行うことが重要です。一般的な故障原因としては、はんだの不良、部品の劣化、回路のショートなどがあります。故障診断には、導通テスト、X線検査、顕微鏡検査などの方法が用いられます。特に、多層基板の場合、内部の故障を診断するために高度なテクニックが必要です。修理には、はんだ付けのやり直し、部品の交換、回路の修正などが行われます。適切な診断と修理を行うことで、基板の寿命を延ばすことが可能です。

プリント基板の市場動向

技術の発展に伴って高密度化・微細化が進む現代において、プリント基板(PCB)もスルーホール加工やパターンの微細化が求められています。実装部品の0402サイズというように、さらなる微細化が進んでおり、部品実装でもより高機能化が必要となりつつあるのです。また、近年は5Gの運用も着々と進んでいます。ミリ波領域での高度な高速伝送処理が必要になるため、既存の基板では誘電率や誘電正接などの性能が不足すると指摘されています。そのような背景から、高品質な5G通信の実現に向けた基板材料の開発が急ピッチで進められているのが現状です。プリント基板(PCB)は5G通信をはじめ、IoT、自動車業界の電子化などを受けて、さらに需要が増大していくことが期待されます。今後の技術発展から目が離せません。

プリント基板の設計・製造・実装ならニソールへ!

プリント基板の設計は、基板の持つ電気的な特性や製造・実装工程などを考慮することが大切です。プリント基板設計や製造を業者に依頼したい方は、豊富な実績を持つニソールまでご相談ください。ISO9001に準拠し、高品質の基板設計を行います。独自開発の基板設計ソフトを活用し、短納期での基板設計も実現しております。車載基板から高速伝送用の基板まで、多岐にわたる基板設計の実績があり、協力企業と連携した基板製造の作成も可能です。

最新技術を駆使したプリント基板の製造プロセスと導入事例

プリント基板(PCB)の製造プロセスは、電子機器の性能を左右する重要な要素です。製造の各段階で高い精度と技術が求められます。まず、材料の選定が行われます。基板の材質は、製品の用途や要求される特性に応じて選ばれます。次に、基板の設計データを基に、配線パターンが形成されます。この工程では、フォトリソグラフィ技術が使用され、微細な配線を高い精度で形成します。

配線パターンが形成された後、エッチング工程に進みます。この段階では不要な銅箔が化学薬品で取り除かれ、必要な配線だけが残ります。次に、穴あけ工程が行われます。従来のドリルによる穴あけに加えてビルドアップ工法ではレーザー技術が使用され、特定の層のみを高精度で接続することができます。

続いて、表面実装技術(SMT)が使用され、電子部品が基板に取り付けられます。この工程では、高速実装機が使用され、部品を正確に配置します。最後に、リフロー炉でハンダ付けが行われ、部品が基板にしっかりと固定されます。

最新技術の導入事例として、AIと機械学習を活用した製造工程の最適化が挙げられます。これにより製造プロセスの効率が向上し、不良品の発生が減少します。また、IoT技術を活用したリアルタイム監視システムも導入されており、製造ラインの異常を即座に検知し、迅速な対応が可能となっています。

これらの最新技術の導入により、プリント基板の品質と信頼性が飛躍的に向上しています。製造プロセスの各段階で高い精度と効率を追求することが、電子機器の性能向上につながります。ぜひ、最新技術を活用したプリント基板の製造プロセスに注目してみてください。

コラム一覧

プリント基板設計・製造ならニソールにお任せ!

ご依頼から納品までの流れ

【基板製造】見積り依頼データご提出

基板製造などの見積りに必要なデータをお送りください。

送り先メールアドレス : info@nisoul.co.jp

必要データ

- 回路図

- 部品表

- 基板仕様(外形寸法、層数)

※上記データが全て揃っていない場合も基板製造などのお見積りが可能です。

実装、部品調達の見積りを希望される場合は、部品表をエクセルデータでいただけますと、お見積りを早くお出しできます。

データ作成

部品データ、外形、手書き回路図の場合はネットリストを作成いたします。

部品配置

基板に対して最適な部品配置を行います。お客様から配置指示がある場合は支持を優先いたします。

レイアウトチェック

部品配置完了後、お客様への部品配置のレイアウトチェックを行っていただきます。

PDFまたはCADLUS Viewerにて確認いただけます。

CADLUS Viewerのダウンロードはこちら

基板設計

部品配置の承認をいただきましたら、配線作業、シルク文字入力を行います。規模に応じて、区切りをつけてのご確認をお願いしております。

データチェック

DRC、異ネットチェック、第三者チェックを行います。

お客様チェック

社内チェック後、お客様にて最終検図を行っていただきます。

別途費用にてシミュレーションも行っております。

CAMデータ出力

お客様の検図承認をいただき次第、ガーバーデータ、NCデータ、マウントデータ、メタルマスクデータを出力いたします。

データ納品

メールまたはサーバーへのアップロードにて出漁いたしました製造データをお送りいたします。

ご要望に応じてCAD生データの納品も承っております。

基板製造~基板実装

ご要望に応じて基板製造、部品実装までも承っております。

プリント基板 製造・見積もりのご相談ならニソールへご連絡ください

プリント基板(PCB)の設計や製造・実装のご相談ならニソール

| 会社名 | 株式会社ニソール |

|---|---|

| 住所 | 〒350-1306 埼玉県狭山市富士見2丁目2−12 |

| 電話番号 | 04-2958-8600 |

| 事業内容 |

|